Содержание

Шредеры для промышленного использования являются полезными машинами, предназначенными для уменьшения объема ТБО и промышленных отходов. Они играют важную роль в компаниях, занимающихся переработкой мусора, так как способны обрабатывать широкий спектр различных материалов, включая металлолом (например, алюминий, медь, латунь), а также пластик, бумагу, дерево, шины и пищевые отходы.

Промышленные измельчители являются обязательным оборудованием для центров переработки отходов, полигонов, автомобильных разборок и организаций, занимающихся переработкой отходов.

Выбор измельчителя зависит от нескольких факторов, включая природу обрабатываемого материала:

- количество материала, который нужно обработать;

- требуемый размер материала после измельчения

- наличие или отсутствие постороннего материала, который не должен подвергаться измельчению.

Важным аспектом является структура измельчителя, которая может различаться в зависимости от конкретных требований и конечного назначения.

Например, измельчитель для пластика будет иметь отличную от измельчителя для древесины конструкцию, связанную с размером и количеством валов и лезвий, необходимых для измельчения. Конструкция каждого измельчителя основана на характеристиках материала, который будет обрабатываться.

За счет настройки различных компонентов можно создать агрегат практически для всех искусственных материалов. Существуют шредеры для пластика и резины, шин, переработка электроники, бумаги, картона, дерева и КГО, пищевых отходов, а также специальных промышленных веществ, таких как фильтры для масла, медотходы, металл и текстиль.

Количество обрабатываемого материала поможет определить тип оборудования. Для небольших объемов можно использовать ручную загрузку, если бункер позволяет. Для больших объемов доступны автоматические системы загрузки, такие как ленточные конвейеры, самосвалы или механические лопаты.

Также важным фактором является размер отходов, который требуется после обработки. Если нужно просто уменьшить исходный размер, подходит измельчитель с двойным валом, который может обрабатывать даже очень твердые материалы с высокой производительностью. Если требуется определенная фракция, используются одновальные шредеры, которые позволяют получить нужный размер благодаря установленной решетке. Для особо твердых материалов можно использовать четырехвальные измельчители с решеткой, которые требуют контролируемого выхода.

Наличие или отсутствие постороннего материала может влиять на выбор типа оборудования. В двухвальных и четырехвальных агрегатах наличие нераздробляемых предметов может привести к поломке лезвий и длительной остановке для их замены. Одновальные измельчители имеют меньшее количество составных частей, что позволяет произвести быстрый ремонт и снизить затраты.

Еще немного про количество валов

Одновальные имеют прочную и настраиваемую конструкцию, соответствующую потребностям. Настройка машины включает размеры лезвий, установленных на валу, размеры решетки и скорость вращения роторов. Размер лезвий определяется материалом, который будет обрабатываться. Возможность индивидуальной настройки и прочная конструкция гарантируют высокую производительность и долговечность машины.

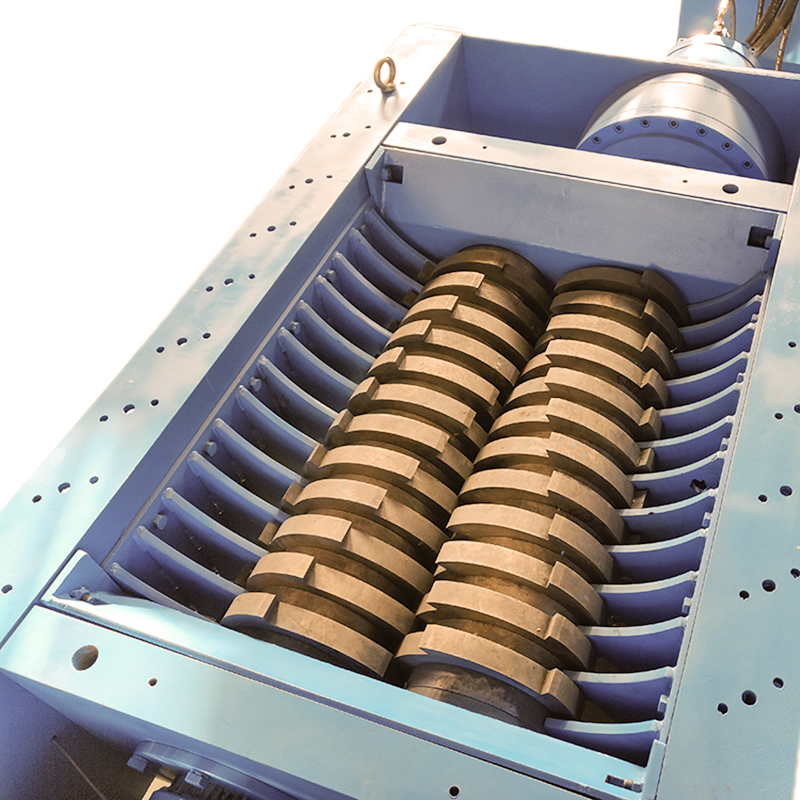

Шредеры с двойным валом представляют собой механизмы, которые эффективно сокращают объем крупных отходов. Они оснащены двумя наборами лезвий, которые вращаются в противоположных направлениях, что обеспечивает более эффективное измельчение материала.

Агрегат с четырьмя валами является более передовым типом оборудования. Каждый вал оснащен лезвиями, которые обеспечивают высокую степень измельчения и позволяют регулировать размер выходного материала подобно одиночным валовым шредерам.

Процесс измельчения и составные части

В системах и установках по переработке применяются промышленные измельчители, которые оснащены механическими системами для подачи материалов и переработки отходов.

Перед процессом измельчения отходы, поступающие на различные заводы, проходят сортировку. Главная цель этой процедуры — получить однородные партии, которые совместимы между собой, и исключить наличие контейнеров с жидкими остатками, в том числе баллонов и канистр, содержащих вещества, способные привести к возникновению пожаров, повредить завод и навредить окружающей среде.

Более того, сам процесс измельчения осуществляется в специально оборудованной среде, в которой присутствуют соответствующие системы безопасности, противопожарной защиты, а также системы вытяжки и очистки воздуха.

В шредерах основными элементами конструкции являются валы с ножами. Независимо от количества валов, каждый измельчитель состоит из определенных ключевых частей, которые сопровождают отходы от первой стадии процесса измельчения до его завершения.

Измельчаемый материал может быть подан самотеком или с использованием ленточного конвейера. Обычно, масса для переработки загружается на место с помощью крана с гидравлической стрелой. Мусор выбрасывается самотеком, при этом под ним находится ленточный конвейер, который перемещает продукт на склад или к транспортным средствам, таким как грузовики.

Центральная часть шредера состоит из валов, на которых прикреплены лезвия. Как уже упоминалось ранее, количество валов может быть одним, двумя, тремя или даже четырьмя. Измельчители с одним валом обычно включают гидравлический поршень, который толкает материал к ролику, удерживающему инструмент. Ролик благодаря своему вращению и контрножу предварительно ломает и измельчает материал. Фракция проходит через перфорированную сетку, которая определяет окончательный размер измельченного материала.

В отличие от одно- и двухвальных, четырехвальные агрегаты имеют более сложную конструкцию. Они состоят из входного бункера, четырех валов с режущими элементами и ситом для контроля размера частиц. Режущие элементы представляют собой диски с острыми краями и крючками, которые выполняют множественные операции дробления. Большие куски отходов, которые не прошли процесс измельчения, возвращаются обратно для дополнительной обработки.

Они оснащены предохранительным устройством, которое временно изменяет направление движения резцов. Это предотвращает структурные перегрузки или поломки машины в случае, если количество подаваемого материала превышает допустимые пределы.

В зависимости от способа переработки материала можно выделить различные виды, такие как грануляторы и измельчители. Несмотря на то, что оба они представляют собой шредеры с вращающимися лезвиями, они имеют разные выходные размеры и предназначены для переработки различных пластиковых отходов. С использованием специальных сталей для изготовления компонентов, эти машины идеально подходят для работы с самыми сложными материалами. Система резки обеспечивает энергосбережение и значительное снижение образования пыли во время процесса переработки отходов. Обеспечивают максимальную производительность, сбережение энергии и легкость в использовании.

Стадии процесса измельчения

Предварительная измельчение

Включает в себя основные операции, направленные на сортировку мешков и гомогенизацию отходов, а также первичное удаление металлических элементов из измельченного материала. Обработанные отходы собираются в специальный контейнер и отправляются на биостабилизацию в биотоннель.

Скрининг

Он осуществляется с помощью вращающегося восьмиугольного вала или дискового элемента. Материал разделяется на два потока: фракцию, прошедшую через скрининг — RBD (преимущественно содержащую органический материал) и фракцию, оставшуюся наверху — FSC (в основном содержащую сухой материал). Надрешетная фракция направляется на следующие этапы, включая сортировку металла и упаковку, а затем переходит на производство топливных гранул RDF. Нижний экран используется для захоронения или, иногда, для дальнейшего созревания на вторичном этапе, который может быть необязательным.

Прессование

Очищенная от металлических фракций крупногабаритная фракция (FSC), вместо ее навалочной отгрузки на производство топливных гранул RDF, может быть упакована в пресс-машины и запечатана пленкой. В пресс-машинах материал кондиционируется, образуя связанные проволокой тюки, а затем пленочная машина заворачивает тюки пластиковой пленкой, защищая их.

Разделение металлов

Металлические фракции отделяются от потока надрешетного материала, который проходит через роторный грохот. Черные металлы, пойманные постоянным магнитом, и цветные металлы, собранные вихретоковым сепаратором (ВТС), последующим образом отправляются на переработку.

Окончательная обработка

Дополнительный необязательный процесс аэробного созревания и просеивания может быть применен к части фракции, которая проходит просеивание, с целью производства RBM для восстановления.

Использование промышленных шредеров требует специфической инфраструктуры, поэтому они применяются не так часто. Для эффективной работы такого устройства требуется наличие непрерывной подачи материала, а также организация процесса сортировки и выгрузки переработанных отходов. Все это требует создания комплексной технологической цепочки и использования дополнительного оборудования. Для обеспечения комфортной и бесперебойной работы промышленных шредеров обычно выделяют отдельную площадку с готовой логистикой.